Les mythes et les méthodes utilisées pour découvrir la vérité.

Les contrefaçons se présentent sous de nombreuses formes. La définition la plus élémentaire d’une contrefaçon est la suivante : « une imitation destinée à être présentée de manière frauduleuse ou trompeuse comme authentique, dans un but lucratif ».

Les contrefaçons se présentent sous de nombreuses formes. La définition la plus élémentaire d’une contrefaçon est la suivante : « une imitation destinée à être présentée de manière frauduleuse ou trompeuse comme authentique, dans un but lucratif ».

En période de pénurie d’approvisionnement, ou lorsque l’obsolescence des composants limite la disponibilité, la prévalence des composants contrefaits se multiplie souvent.

Plus la prise de conscience augmente, plus la sophistication s’accroît.

Nous sommes allés bien au-delà des logos incorrects des fabricants et des boîtiers de circuits intégrés sans puce à l’intérieur, détectés par les tests d’inspection visuelle simplistes utilisés par ceux qui suivent la norme AS6081. Les contrefacteurs disposent maintenant de méthodes très sophistiquées car les gains potentiels peuvent être énormes.

Les clients dont les voies d’approvisionnement normales s’avèrent insuffisantes peuvent supposer que les sources non autorisées ou le marché gris sont la seule solution ; et que les « tests » effectués peuvent éliminer les risques liées à la qualité. Rien n’est plus éloigné de la vérité, mais il existe des options d’approvisionnement à risque zéro.

Qu’est-ce qu’un semi-conducteur contrefait ?

Dans le secteur des semi-conducteurs, les contrefaçons peuvent inclure :

- Un produit non fonctionnel ou de rebut qui est marqué à nouveau comme bon et revendu.

- Un produit fonctionnel mais de qualité inférieure acheté par le contrefacteur, qui a été marqué à nouveau et revendu comme produit de qualité supérieure à un prix plus élevé.

- Les composants recyclés et récupérés revendus comme neufs.

Dans tous ces cas, le processus de gravure des marquages extérieurs d’origine à l’aide de produits chimiques agressifs ou même de rectifieuses mécaniques peut entraîner des dommages au niveau de la liaison interne ou du substrat. De même, les résidus chimiques du processus de nettoyage peuvent pénétrer lentement et contaminer le dispositif, provoquant des défaillances des emplacements pour la soudure ou des fils de liaison en service.

Le processus de récupération des semi-conducteurs utilisés précédemment à partir de vieux circuits imprimés peut également entraîner une chaleur catastrophique et/ou des dommages mécaniques. La récupération du circuit intégré à partir du circuit imprimé lui-même est normalement la dernière étape d’un long processus de mise au rebut qui comprend une durée de vie utile antérieure et une voie de retour pour récupération à travers un environnement de stockage non contrôlé. L’exposition à une humidité excessive, à l’eau et au sel est souvent courante. Ce processus peut produire un produit d’occasion authentique dont la fiabilité est douteuse. L’authenticité ne signifie pas automatiquement la fiabilité.

Les stocks excédentaires identifiables et la traçabilité ne fournissent aucune garantie quant aux conditions de stockage rencontrées pendant la durée de vie complète des composants.

Le fait de permettre à des produits de qualité inférieure d’entrer dans la chaîne d’approvisionnement peut avoir plusieurs conséquences :

- Diminution des rendements de production et augmentation du travail.

- Augmentation des défaillances en service et réduction de la fiabilité.

- Risques accrus et responsabilité financière associés à une défaillance catastrophique du système.

- Coût de l’atteinte à la réputation.

Que signifie VRAIMENT « testé à 100 % » ?

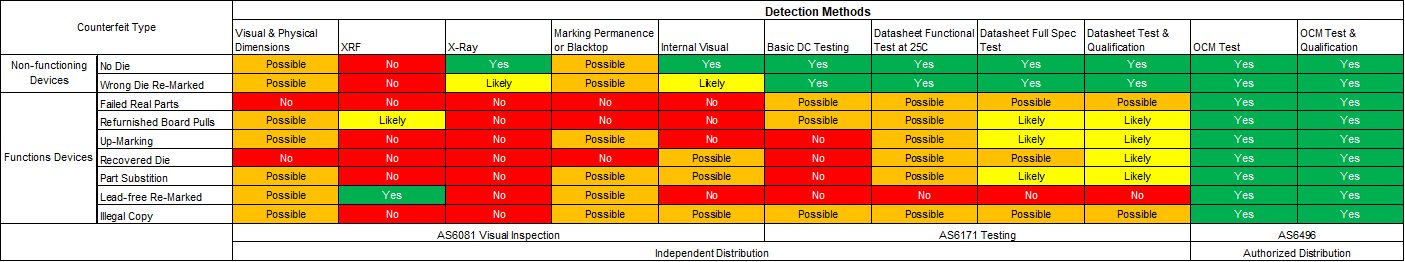

Les clients peuvent supposer à tort que les « tests » offrent une garantie authentique à 100 %. Dans sa forme la plus élémentaire, le contrôle par une tierce partie comprend un ou plusieurs des éléments suivants :

- Documentation et inspection visuelle : Il est peu probable que l’on puisse identifier les composants professionnels contrefaits. Les documents et certificats de traçabilité sont également régulièrement falsifiés pour renforcer la tromperie générale.

- Inspection aux rayons X : Il est peu probable que l’on puisse identifier des composants frauduleusement contrôlés, bien marqués, récupérés et réutilisés, ou des composants récupérés ayant échoué à un test.

- Continuité de base ou test fonctionnel : Cela n’identifiera pas les composants récupérés et réutilisés frauduleusement contrôlés ou bien marqués

- Test fonctionnel complet : La fiche technique ne fournit qu’un sous-ensemble des caractéristiques testées par le fabricant de puces d’origine.

Les tests fonctionnels sont-ils effectués sur toute la gamme de températures ?

Lors du test fonctionnel d’un composant, la COUVERTURE DE DÉFAUT est essentielle. Sans une couverture de 100 % des défauts lors du test, le composant aura des défaillances résiduelles. Les défaillances résiduelles correspondent aux composants qui contiennent des défauts, mais qui RÉUSSISSENT les tests utilisés.

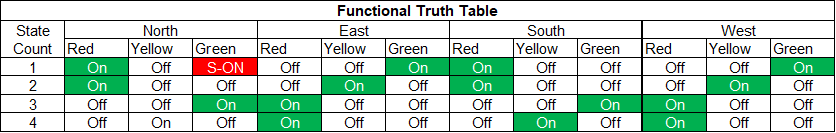

Exemple de test fonctionnel de base : Contrôleur de trafic simple :

Si la condition de blocage ci-dessus n’est pas testée, la couverture des défauts est alors de 98,96 %. Cela est-il acceptable dans le cadre de votre application essentielle ?

Le test des semi-conducteurs est un processus intangible, facile à comprendre sur le plan conceptuel, difficile à mettre en œuvre sur le plan technique.

Un test efficace nécessite une couverture élevée et une modélisation précise des défauts. La norme AS6171 prévoit des tests beaucoup plus poussés pour les pièces achetées par le biais de la distribution indépendante, mais elle est rarement suivie.

La seule façon de garantir à 100 % qu’un équipement fonctionne conformément à ses spécifications est de le tester en utilisant les processus de test du fabricant de composants d’origine. Cependant, même le test de microcontrôleurs le plus basique, tel que réalisé par le fabricant de composants d’origine, implique plusieurs centaines de milliers d’heures-homme de développement.

Les centres d’essais tiers ne peuvent pas espérer reproduire ces processus d’essais complexes. Souvent, seuls des essais électriques et/ou fonctionnels partiels sont effectués.

Le tableau suivant, qui fait référence aux normes, montre très clairement que la seule solution sans risque est pleinement autorisée : L’outil ultime dans la lutte contre la contrefaçon est l’AUTORISATION.

L’outil ultime dans la lutte contre la contrefaçon est l’AUTORISATION.

Les fournisseurs et fabricants de produits d’après-vente AUTORISÉS (comme le stipule le DFARS), tels que Rochester Electronics, constituent la seule source garantie à 100 % et exempte de contrefaçon pour les semi-conducteurs actifs et obsolètes.

Les composants finis stockés et fournis par des sources autorisées sont garantis comme provenant uniquement du fabricant de composants d’origine et comme ayant été stockés conformément aux recommandations du fabricant de composants d’origine. Ces produits offrent une garantie de conformité à 100 %.

En tant que fabricant sous licence, Rochester Electronics est également en mesure de proposer une production continue de composants obsolètes. Construits à partir de dies connus, ces produits sont testés en utilisant les procédures de test du fabricant de composants d’origine et, dans de nombreux cas, l’équipement de test d’origine, garanti conforme à 100 % à la spécification d’origine.

Rochester Electronics est autorisée par le fabricant de composants d’origine à marquer ses produits avec le numéro de pièce d’origine et le code de la date actuelle. Beaucoup de ces composants sont toujours en production 20 ans après l’arrêt initial.