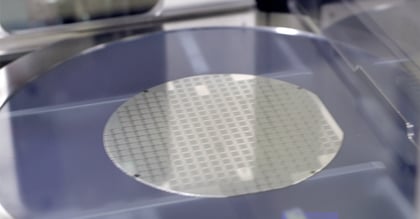

Assurer une prise en charge à long terme des composants pour les conceptions existantes grâce au stockage des wafers

Dans la première partie de notre exploration du défi de la fabrication, nous avons examiné comment et pourquoi les assemblages de semi-conducteurs ont abandonné l’assemblage classique par boîtier en plomb. Pour résumer, ces méthodes nécessitent des outils coûteux pour l’ajustement et le formage, et le marché a évolué vers des assemblages sur substrat tels que les réseaux de grille à billes (BGA), les boîtiers plats quadruples sans plomb (QFN), et les boîtiers plats sans plomb doubles (DFN). Dans la deuxième partie, nous avons examiné comment les assemblages QFN et DFN, moins complexes et moins coûteux, auront un impact important sur l’avenir des assemblages SOIC et des PLCC à faible nombre de broches. Maintenant, dans la troisième partie, nous tournons notre attention vers le stockage des wafers et les technologies de fabrication de semi-conducteurs.

Dans la première partie de notre exploration du défi de la fabrication, nous avons examiné comment et pourquoi les assemblages de semi-conducteurs ont abandonné l’assemblage classique par boîtier en plomb. Pour résumer, ces méthodes nécessitent des outils coûteux pour l’ajustement et le formage, et le marché a évolué vers des assemblages sur substrat tels que les réseaux de grille à billes (BGA), les boîtiers plats quadruples sans plomb (QFN), et les boîtiers plats sans plomb doubles (DFN). Dans la deuxième partie, nous avons examiné comment les assemblages QFN et DFN, moins complexes et moins coûteux, auront un impact important sur l’avenir des assemblages SOIC et des PLCC à faible nombre de broches. Maintenant, dans la troisième partie, nous tournons notre attention vers le stockage des wafers et les technologies de fabrication de semi-conducteurs.

Qu’est-ce qui stimule la demande de stockage des wafers et cette dernière est-elle toujours présente ?

Comme pour de nombreux défis technologiques, la réponse est complexe, et pour comprendre les nuances de la réponse, nous devons entrer dans les détails.

L’argument en faveur du stockage des wafers est relativement simple et repose sur deux idées principales. Tout d’abord, cela permet d’éviter les coûts d’assemblage et de test lorsque le processus de fabrication est interrompu. Ensuite, les wafers peuvent être stockées dans un espace réduit et pour une durée plus longue que les produits assemblés. Ces deux points sont valides, notamment pour les produits plus anciens, mais seulement sous certaines conditions :

- L’assemblage et le test peuvent toujours être réalisés.

- L’état du produit à base de wafer est entièrement testé et/ou configuré.

La première condition peut sembler évidente, mais beaucoup ne réalisent pas son importance potentielle. Pour que le stockage des wafers reste pertinent, l’assemblage ou le conditionnement doit rester disponible. La plateforme de test doit rester opérationnelle aussi longtemps que le stockage des wafers est nécessaire. Dans nos précédents articles sur le défi de la fabrication, nous avons discuté du conditionnement et de la disparition progressive des technologies de boîtier en plomb classiques. Les plateformes de test et les circuits externes adaptés doivent être disponibles pendant toute la durée de stockage des wafers envisagée. Si la disponibilité des testeurs n’est pas assurée, le portage des programmes de test devient un autre coût à considérer pour la viabilité financière du stockage des wafers. Cette première condition peut être surmontée grâce à une planification et une préparation appropriées. Rochester Electronics investit dans l’assemblage et le test pour maintenir la viabilité du stockage des wafers.

La seconde partie de l’argument concernant la nécessité que les produits à base de wafer soient entièrement testés et/ou configurés est bien plus complexe. Au cours des cinquante dernières années de stockage des wafers dans l’industrie des semi-conducteurs, il était aisé de comprendre la complexité des produits et de considérer que le test et l’assemblage garantissaient leur viabilité. Aujourd’hui, la situation est bien moins évidente. Plusieurs facteurs contribuent à la complexité de l’état des produits à base de wafer, notamment :

- Les produits de mémoire standard ne fonctionnent pas de manière autonome. Étant donné que les coûts des masques pour les nœuds avancés sont élevés, il est de plus en plus courant qu’un ensemble de masques unique représente plusieurs produits sélectionnés par une opération de fusion lors du tri des wafers. Il n’est pas rare qu’un même wafer représente 4 à 8 produits finaux différents.

- Il est difficile de savoir exactement où se trouve chaque produit individuellement avec des wafers multi-produits.

- La mémoire EEPROM nécessite généralement une opération de tri des wafers à haute température avant l’assemblage. Cela signifie qu’un programme de test de tri des wafers doit faire partie du processus de stockage des wafers.

- Les produits dotés d’une mémoire intégrée importante doivent mettre en place un système de réparation automatique intégrée (BISR) pour passer avec succès l’opération de tri des wafers. Ceci est particulièrement vrai pour la plupart des technologies à 65nm et en dessous, où la majorité de l’espace de la die est dédiée à la mémoire. Le BISR est exécuté lors de l’étape de tri des wafers, souvent suivi par une opération de fusion permettant l’activation de colonnes ou de rangées mémoire redondantes, améliorant ainsi le rendement. Les algorithmes BISR sont spécifiques à chaque entreprise de semi-conducteurs ou fournisseur de propriété intellectuelle.

- Le produit à base de wafer en configuration Puce Retournée doit être microbillé avant d’être assemblé. La métallurgie des microbilles est cruciale et il reste incertain si les microbilles contenant du plomb posent des problèmes de fiabilité à long terme. Des recherches supplémentaires sont nécessaires. Le stockage des wafers pourrait être réalisé sans microbillage, mais les opérations de BISR et de fusion devraient alors être activées progressivement.

- Si un produit à base de wafer est destiné à être assemblé dans un boîtier BGA, un substrat doit être disponible pour que la die soit liée ou assemblée en montage à puce retournée. Les substrats ont une durée de vie limitée et doivent être achetés en quantités supérieures à la demande prévue du système à long terme. Le stockage à long terme des substrats est également un domaine nécessitant des recherches approfondies.

En répondant à ce qui motive le stockage des wafers et à sa disponibilité constante, la véritable réponse est que cela dépend du produit. Toutes les conditions évoquées précédemment doivent être comprises pour évaluer pleinement la viabilité.

Quand les wafers sont-ils disponibles lors d’un événement d’achat de dernière minute (LTB) ?

En réalité, la disponibilité du stockage des wafers n’est souvent pas une option offerte aux clients finaux. Les attentes financières d’un LTB concernent les produits finis et une augmentation temporaire des revenus avant la clôture de l’événement LTB. Il existe une résistance inhérente à accepter moins de revenus que ceux générés par les produits finis lors des événements LTB. L’événement est déjà prévu, et les revenus déjà planifiés. Cela devrait être pris en compte dans le plan d’affaires avant qu’il ne se produise. Les entreprises de semi-conducteurs sans usine dépendent d’une chaîne d’approvisionnement externe pour la plupart de leurs produits. La fabrication, l’assemblage et les tests de semi-conducteurs sont principalement sous-traités. Elles n’ont généralement pas de point de sortie dans leur processus de fabrication uniquement pour les wafers. En résumé, la plupart des entreprises de semi-conducteurs sans usine n’ont pas identifié les wafers seuls comme un élément de développement ou une livraison spécifique.

Les discussions concernant le stockage des wafers avec une entreprise de semi-conducteurs sans usine devraient avoir lieu avant l’événement d’achat de dernière minute, sinon les chances d’avoir un stockage adéquat sont considérablement réduites. Les fabricants de dispositifs intégrés (IDM) qui possèdent leurs propres installations de fabrication peuvent suivre des pratiques différentes. Les IDM ont un contrôle plus important sur chaque étape de leur processus de développement de produit. Ils sont donc plus susceptibles d’acheter des wafers que les entreprises de semi-conducteurs sans usine. Cependant, cette discussion doit avoir lieu avant un événement LTB, sinon l’opportunité pourrait être manquée.

La disponibilité des wafers lors d’un événement LTB est rare et complexe. Les chances d’approvisionnement après l’annonce d’un événement LTB sont faibles. Une planification appropriée de la part des équipes de gestion de produit et des entreprises comme Rochester Electronics améliore les chances de conclure avec succès un accord de stockage des wafers à long terme. Rochester Electronics dispose de milliards de dies en stock et continue d’élargir sa gamme de produits pour fournir aux clients des systèmes à long terme les produits entièrement autorisés dont ils ont besoin pour des décennies de durée de vie du système. De plus, Rochester a déterminé que ses produits peuvent être stockés pendant des décennies, assurant ainsi l’approvisionnement pour ses clients.

En tant que fabricant de semi-conducteurs sous licence, Rochester a fabriqué plus de 20 000 types de composants. Avec plus de 12 milliards de dies en stock, Rochester a la capacité de fabriquer plus de 70 000 types de composants.

Pendant plus de 40 ans, en partenariat avec plus de 70 fabricants de semi-conducteurs les plus importants, Rochester a proportionné à nos précieux clients une source continue de semi-conducteurs essentiels.

Dans nos installations de Newburyport, Rochester Electronics met à disposition toute une série de services visant à étendre les cycles de vie des produits semi-conducteurs, notamment le stockage des wafers et les services de traitement des dies.

Traitement des wafers

- Rectification du dos des wafers

- Découpage des wafers

- Prélèvement et placement des dies

- Inspections des dies

Banque de dies

Stockage à long terme

- Programme de fabrication avec stockage à long terme et logistique gérée

- Acceptation des lots et services de contrôle de fiabilité pour assurer une fonctionnalité complète du produit

Gestion des pièces - Rapports d’utilisation

- Les documents associés sont convertis et stockés électroniquement

- Contrôle ERP de l’inventaire et des attributs des wafers

- Génération électronique de cartes de wafers pour les wafers marqués

Stockage de nouvelle génération

- Certifié ISO-7/10K

- Contrôle ESD améliorés

- Zone d’inspection ISO-5

- Contrôle de l’humidité relative

- Surveillance en temps réel de la température et de l’humidité

- Purge automatique en cas de panne de courant

- Salle sécurisée et armoires individuelles

Vous souhaitez en savoir plus ? Contactez-nous dès aujourd’hui.

Lire la partie 1 : Atténuation de l’obsolescence de la chaîne d’approvisionnement : Exploration du défi de la fabrication de semi-conducteurs

Lire la partie 2 : Atténuation de l’obsolescence de la chaîne d’approvisionnement : La transition de la fabrication de semi-conducteurs vers les assemblages QFN et DFN

Découvrez davantage sur les solutions de traitement et de stockage des wafers proposées par Rochester

VISIONNEZ : pour explorer nos capacités de traitement et de stockage des wafers